Продукция

- Пороховые монтажные пистолеты

- Монтажные патроны

- Дюбель-гвозди и крепеж

- Крепеж для пороховых монтажных пистолетов

- Подводный монтажный пистолет GFT9

- Газовые монтажные пистолеты

- Газовые баллоны для монтажных пистолетов

- Крепеж для газовых монтажных пистолетов

- Аксессуары к газовым монтажным пистолетам

- ЗИП для монтажных пистолетов

Технологии

- Принцип действия (пороховые монтажные пистолеты)

- Применение (пороховые монтажные пистолеты)

- Рекомендации (пороховые монтажные пистолеты)

- Общие требования (пороховые монтажные пистолеты)

- Принцип действия (газовые монтажные пистолеты)

- Применение (газовые монтажные пистолеты)

- Рекомендации (газовые монтажные пистолеты)

- Общие требования (газовые монтажные пистолеты)

Для чего в основном используются строительные пистолеты?

Строительно-монтажные пистолеты, в широком ассортименте представленные в нашей компании, очень востребованы для проведения самых различных работ.

Строительный пистолет GFT2 – для потолочных работ!

Особое место в нашем каталоге занимает строительно-монтажный пистолет GFT2, предназначенный ряда специфических работ по отделке и установке.

Самый доступный монтажный пистолет - GFT307

Купить модель GFT307 в нашей компании Вы можете всего за 7600 рублей. И это отличный инструмент для проведения различных бытовых строительных и отделочных работ!

Рекомендации по применению технологии прямого монтажа

МАТЕРИАЛЫ ОСНОВАНИЙ, БАЗОВЫЙ ТЕСТ

Технология прямого монтажа применима для многих оснований – таких как бетон, полнотелый кирпич, сталь. В то же время существуют основания, в которые категорически недопустима установка дюбелей. Это, например, чугун, керамика, стекло, гранит, бордюрный камень. Попытки работы с ними чрезвычайно опасны.

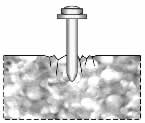

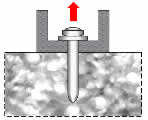

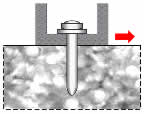

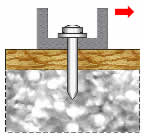

Кроме этого, основаниями не могут служить мягкие материалы – дерево, ДСП, пластик. В любом случае, при использовании ТПМ рекомендуется тест на пригодность конкретного материала основания. Для этого необходимо выбранный дюбель приставить к основанию и ударить по нему молотком. Затем осмотреть острие дюбеля. Если острие не повреждено и в основании остался четкий след от дюбеля, скорее всего, это основание подходит для использования технологии прямого монтажа.

Не рекомендуется для применения ТПМ при следующих результата теста:

|

Если острие дюбеля сильно затупилось, то основание слишком твердое и непригодно для прямого монтажа.

|

|

Если основание пошло трещинами и разлетается на осколки – оно слишком хрупкое.

|

|

Если дюбель входит в основание слишком легко и глубоко – базовый материал слишком мягкий. Это также может повлечь сквозной прострел.

|

ТИПЫ ПРИЛАГАЕМЫХ НАГРУЗОК

Первое, что необходимо учитывать при выборе типа дюбеля, это виды нагрузок, которые будут приложены к дюбелю.

|

|

|

Вырывающая нагрузка – прилагается по оси дюбеля.

|

Нагрузка на срез – действует перпендикулярно оси дюбеля вдоль поверхности основания.

|

Изгибающая нагрузка – также действует перпендикулярно оси дюбеля, параллельно поверхности основания. Ее необходимо учитывать при закреплении деталей толщиной от 15мм. |

Также возможно возникновение изгибающей нагрузки при неплотном прилегании прикрепляемой детали к основанию.

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ В БЕТОНЕ И КИРПИЧЕ

РЕКОМЕНДОВАНЫЕ НАГРУЗКИ

Естественно, максимальная несущая способность достигается при правильно установленном дюбеле. Для этого монтажник должен быть обучен и иметь достаточный опыт работы с монтажным пистолетом.

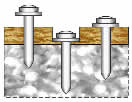

Рекомендуется крепление на группу дюбелей для снижения риска неправильного захода одиночного дюбеля.

В таблицах, приведенных ниже, все рекомендованные нагрузки рассчитаны с коэффициентом 1:5 к предельным.

Технология прямого монтажа применима только при статичных нагрузках.

ПРОЧНОСТЬ ОСНОВАНИЯ

Прочность материалов оснований варьируется в очень широких пределах.

В таблицах приводятся рекомендованные нагрузки на различные виды бетонов. Допустимо линейно интерполировать при расчетах нагрузок в случаях применения бетона другой плотности.

Обычно нагрузочная способность монтажной точки возрастает с ростом плотности бетона, однако некоторые типы высокопрочных бетонов или бетонов с очень твердым наполнителем могут быть непригодны для использования технологии прямого монтажа.

Для легкого бетона приведены расчетные данные с учетом монтажа тонкой стальной панели и без нее. Для расчета нагрузок при монтаже в кирпичную кладку важно учитывать существенную разницу в показателях при установке дюбеля в тело кирпича или шов.

Также очень важно перед монтажом в кирпич произвести тестовую установку для выявления реальной нагрузочной способности.

Максимальный момент затягивания резьбового соединения при установке резьбовых шпилек в бетон.

Шпилька 6мм |

Шпилька 8мм |

Шпилька 10мм |

9Н |

14Н |

18Н |

Превышение момента затягивания недопустимо.

|

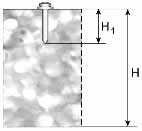

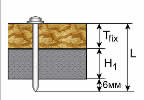

ТОЛЩИНА МАТЕРИАЛА ОСНОВАНИЯ. Толщина основания H должна как минимум в 3 раза превышать длину заглубления дюбеля H1. Не рекомендуется применение в бетонное основание толщиной менее 100 мм.

|

|

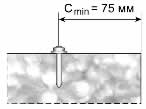

РАССТОЯНИЕ ОТ КРАЯ. Не рекомендуется установка дюбеля ближе 75мм от края во избежание растрескивания основания. Меньшее краевое расстояние допустимо в отдельных случаях при обязательном предварительном тестировании.

|

|

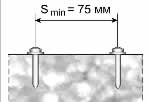

МЕЖОСЕВОЕ РАССТОЯНИЕ. Минимальное расстояние Smin от точки монтажа до края базового основания 75 мм. Несоблюдение параметра может вызвать раскалывания бетона или кирпича. |

|

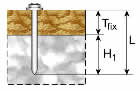

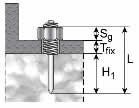

ПОДБОР ДЛИНЫ ДЮБЕЛЯ. Для определения оптимальной длины дюбеля L необходимо к длине заглубления H1 (ок.25мм) прибавить толщину прикрепляемой детали Tfix.

|

|

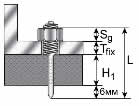

В случае использования резьбовой шпильки, необходимо при расчете длины резьбовой части учитывать толщину гайки и шайбы Sg, которыми будет закреплена деталь.

|

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ В СТАЛЬНЫХ ОСНОВАНИЯХ

РЕКОМЕНДОВАНЫЕ НАГРУЗКИ.

Максимальная несущая способность достигается при правильно установленном дюбеле. Для этого монтажник должен быть обучен и иметь достаточный опыт работы с монтажным пистолетом.

Рекомендуется крепление на группу дюбелей для снижения риска неправильного захода одиночного дюбеля. В таблицах, приведенных ниже, все рекомендованные нагрузки рассчитаны с коэффициентом 1:5 к предельным.

Технология прямого монтажа применима только при статичных нагрузках.

ПРОЧНОСТЬ МАТЕРИАЛА ОСНОВАНИЯ.

Приведенные расчетные нагрузки относятся к стали Ст3 с учетом полностью заглубленного дюбеля в основание.

В случаях установки дюбелей в сталь более высокой прочности, при неполном заглублении дюбеля необходимо произвести тестовую установку для выявления реальной нагрузочной способности.

|

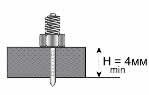

ТОЛЩИНА МАТЕРИАЛА ОСНОВАНИЯ. Толщина H стального основания должна быть не менее 4мм. |

|

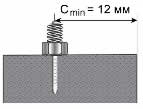

РАССТОЯНИЕ ОТ КРАЯ. Минимальное расстояние C от края при монтаже дюбеля в стальное основание должно быть не менее 12мм |

|

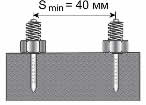

МЕЖОСЕВОЕ РАССТОЯНИЕ. Не рекомендуется монтаж дюбелей ближе 40мм друг от друга при монтаже в сталь. Межосевое расстояние – S. |

|

ПОДБОР ДЛИНЫ ДЮБЕЛЯ. Для определения оптимальной длины дюбеля L необходимо к толщине H1 стального основания прибавить минимум 6мм, на которые дюбель должен выйти из основания, пройдя насквозь. Затем необходимо прибавить толщину Tfix прикрепляемой детали. |

|

В случае использования резьбовой шпильки, необходимо при расчете длины резьбовой части учитывать толщину гайки и шайбы Sg, которыми будет закреплена деталь. Очень важно правильно подобрать длину стержня резьбовой шпильки. Она не должна быть намного больше, чем сумма толщины стального основания плюс 6мм. В случае применения стержня большей длины дюбель, проходя через основание, полируется, насечка исчезает, и нагрузочная способность дюбеля значительно снижается. |

МАКСИМАЛЬНЫЙ МОМЕНТ ЗАТЯГИВАНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ПРИ УСТАНОВКЕ РЕЗЬБОВЫХ ШПИЛЕК В СТАЛЬ

Толщина стали |

Шпилька 6мм |

Шпилька 8мм |

Шпилька 10мм |

4мм |

9Н |

14Н |

18Н |

5мм |

18Н |

22Н |

27Н |

6мм |

27Н |

36Н |

45Н |

8мм |

36Н |

45Н |

54Н |

Превышение момента затягивания недопустимо.

РЕКОМЕНДУЕМЫЕ НАГРУЗКИ ДЛЯ БЕТОНА, кН

Тип дюбеля |

Заглубление в основание, |

Бетон М150 |

Бетон М200 |

Бетон М300 |

Бетон М350 |

||||

вырыв |

срез |

вырыв |

срез |

вырыв |

срез |

вырыв |

срез |

||

EDN, HYD, DN P8, FM, DNT, DNW, DP, DNC, TB, M6, M8 Ø стержня -3,7 мм |

16 |

0,3 |

0,5 |

0,5 |

0,7 |

0,5 |

0,7 |

0,5 |

0,7 |

20 |

0,4 |

0,7 |

0,6 |

0,8 |

0,6 |

0,9 |

0,6 |

0,9 |

|

25 |

0,6 |

1,0 |

0,7 |

1,1 |

0,7 |

1,2 |

0,8 |

1,4 |

|

30 |

0,7 |

1,3 |

1,0 |

1,3 |

1,2 |

1,5 |

1,5 |

1,7 |

|

40 |

0,8 |

1,6 |

1,3 |

1,6 |

1,7 |

1,8 |

2,1 |

2,0 |

|

DNJ, DN P10, M10 Ø стержня -4,5 мм |

35 |

0,7 |

1,1 |

0,9 |

1,2 |

1,2 |

1,5 |

1,2 |

1,5 |

30 |

1,2 |

1,9 |

1,2 |

2,0 |

1,5 |

2,3 |

1,5 |

2,3 |

|

35 |

1,7 |

2,0 |

2,0 |

2,3 |

2,1 |

2,8 |

2,1 |

2,8 |

|

PDC,PDCW, X-DN, PDCC, X-CC, X-PC |

20 |

0,2 |

0,5 |

0,3 |

0,7 |

0,5 |

0,9 |

0,5 |

1,1 |

25 |

0,4 |

0,9 |

0,4 |

1,1 |

0,6 |

1,1 |

0,7 |

1,1 |

|

РЕКОМЕНДУЕМЫЕ НАГРУЗКИ ДЛЯ ЛЕГКОГО БЕТОНА, кН

Тип дюбеля |

Заглубление в основание, |

Бетон М150 |

Бетон М200 |

Бетон М300 |

Бетон М350 |

||||

вырыв |

срез |

вырыв |

срез |

вырыв |

срез |

вырыв |

срез |

||

EDN, HYD, DN P8, FM, DNT, DNW, DP, DNC, TB, M6, M8 |

20 |

0,5 |

0,5 |

0,3 |

1,2 |

0,5 |

0,6 |

0,3 |

1,3 |

24 |

0,5 |

0,9 |

0,5 |

1,2 |

0,5 |

1,0 |

0,5 |

1,3 |

|

30 |

0,7 |

1,1 |

0,6 |

1,2 |

0,8 |

1,2 |

0,7 |

1,3 |

|

40 |

0,9 |

1,3 |

0,8 |

1,3 |

1,0 |

1,4 |

0,8 |

1,4 |

|

DNJ, DN P10, M10 |

25 |

0,8 |

1,1 |

0,5 |

1,2 |

0,9 |

1,2 |

0,5 |

1,3 |

30 |

1,2 |

1,9 |

0,6 |

1,6 |

1,3 |

2,1 |

0,6 |

1,8 |

|

PDC, PDCW, X-DN, PDCC, X-CC, X-PC |

20 |

0,3 |

0,4 |

0,2 |

1,0 |

0,3 |

0,4 |

0,3 |

1,0 |

25 |

0,4 |

0,8 |

0,4 |

1,0 |

0,4 |

0,9 |

0,5 |

1,0 |

|

РЕКОМЕНДУЕМЫЕ НАГРУЗКИ ДЛЯ КИРПИЧНОЙ КЛАДКИ, кН

Тип дюбеля |

Заглубление в основание, |

Пустотелый кирпич |

Полнотелый кирпич |

||||||

Тело кирпича |

Шов |

Тело кирпича |

Шов |

||||||

вырыв |

срез |

вырыв |

срез |

вырыв |

срез |

вырыв |

срез |

||

EDN, HYD, DN P8, FM, DNT, DNW, DP, DNC, TB, M6, M8, PDC, PDCW, X-DN, PDCC, X-CC, X-PC |

20 |

0,5 |

0,5 |

0,3 |

1,2 |

0,5 |

0,6 |

0,3 |

1,3 |

24 |

0,5 |

0,9 |

0,5 |

1,2 |

0,5 |

1,0 |

0,5 |

1,3 |

|

30 |

0,7 |

1,1 |

0,6 |

1,2 |

0,8 |

1,2 |

0,7 |

1,3 |

|

40 |

0,9 |

1,3 |

0,8 |

1,3 |

1,0 |

1,4 |

0,8 |

1,4 |

|

DNJ, DN P10, M10 |

25 |

0,8 |

1,1 |

0,5 |

1,2 |

0,9 |

1,2 |

0,5 |

1,3 |

30 |

1,2 |

1,9 |

0,6 |

1,6 |

1,3 |

2,1 |

0,6 |

1,8 |

|

РЕКОМЕНДУЕМЫЕ НАГРУЗКИ ДЛЯ СТАЛИ Ст3, кН

Тип дюбеля |

Тип стержня дюбеля |

Сталь толщиной 3,5мм |

Сталь толщиной 5,0мм |

Сталь толщиной 6,0мм |

Сталь толщиной 10,0мм |

||||

вырыв |

срез |

вырыв |

срез |

вырыв |

срез |

вырыв |

срез |

||

EDN, HYD, DN P8, FM, DNT, DNW, DP, DNC, TB, M6 Ø стержня -3,7 мм |

с насечкой |

1,0 |

0,9 |

1,5 |

1,2 |

1,9 |

1,6 |

1,9 |

1,6 |

гладкий |

0,5 |

1,9 |

0,8 |

2,7 |

1,2 |

2,7 |

2,2 |

2,4 |

|

DN P10 |

гладкий |

- |

- |

0,8 |

3,7 |

1,2 |

3,7 |

1,7 |

4,0 |

М8 |

с насечкой |

1,0 |

2,0 |

1,5 |

2,5 |

1,9 |

3,0 |

2,3 |

3,4 |

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

Неисправность |

Возможная причина |

Метод устранения |

Частичное или полное падение мощности

|

Поршень не доведен внутрь инструмента до упора |

Отведите шомполом поршень внутрь инструмента до упора |

Повреждено поршневое кольцо |

Произведите замену |

|

Много порохового нагара |

Разберите, прочистите, смажьте пистолет. |

|

Погнут, сбит поршень |

Произведите замену |

|

Спусковой механизм срабатывает, но выстрел отсутствует

|

Некачественный патрон |

Держите 30 секунд инструмент прижатым к поверхности, затем замените патрон |

Инструмент не взводится |

Неправильная сборка |

Сделайте неполную разборку-сборку инструмента |

Поршень с усилием взводится |

Изменение геометрии амортизатора |

Замена амортизатора |

Амортизатор не надевается на новый поршень большего диаметра |

Изменение геометрии амортизатора |

Замена амортизатора |

Изменяющаяся глубина захода дюбеля  |

Неправильное положение поршня |

Отведите шомполом поршень внутрь инструмента до упора |